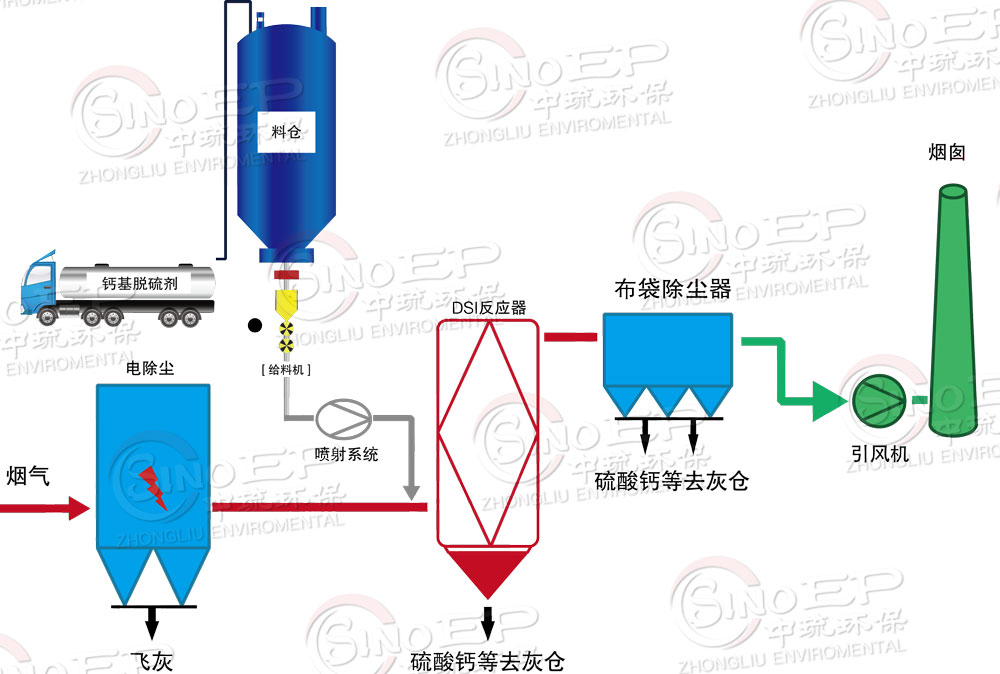

一、DSI干法脱硫技术

干法脱硫技术DSI(Dry Sorbent Injection)是利用微米级脱硫剂干态直接喷入反应器与烟气中二氧化硫等酸性成分反应,从而脱除二氧化硫、三氧化硫、硫化氢、氯化氢和氟化氢等酸性成分的技术,目前在欧洲已经获得大范围推广运用,尤其是垃圾焚烧发电行业。

1、钙基干法脱硫

DSI脱硫工艺在欧洲锅炉等方面的应用钙基脱硫剂,因其运行成本低,不仅能脱除SO2,并且对HCl、HF 等酸性气体也有很好的脱除效率。烟气 DSI反应器,往反应器内喷入高活性氢氧化钙,活性强的 Ca(OH)2与烟道内烟气中的 SO2及其他酸性介质充分接触发生化学反应,被吸收净化。脱硫后粉状颗粒产物随气流进入布袋除尘器进一步除尘。钙基干法脱硫反应温度115℃-135℃,高于此温度段则需要喷水等减温措施。

工艺流程

反应机理

国产DSI钙基脱硫剂生产厂家技术来源于美国ADVACATE工艺,国产化降低成本的同时,95%以上的脱硫效率。脱硫剂有效成分为高活性Ca(OH)2,反应原理如下:

主要化学反应:

Ca(OH)2 SO2 H2O→CaSO3 2H2O

Ca(OH)2 SO2 1/2O2 H2O→CaSO4 2H2O

Ca(OH)2 SO2 H2O→CaSO3 2H2O

烟气中的HCl、HF与Ca(OH)2发生如下反应:

2Ca(OH)2 2HCl→CaCl2 ▪ Ca(OH)2 ▪H2O 2H2O

2Ca(OH)2 2HCl→CaCl2 2H2O

2Ca(OH)2 2HF→CaF2 2H2O

技术特点

(1)特制脱硫剂喷射和掺混部件,反应器流场优化技术,提高掺混的均匀度和气固接触时间,脱硫效率高,完全实现低排放要求。

(2)特有的喷粉自动控制技术,根据烟气量和SO2浓度的变化控制脱硫剂的喷入量,降低脱硫剂耗量。

(3)脱硫系统全干态运行,温降低排烟温度较高,没有废水排放问题,没有消白和防腐问题。

(4)工艺系统简单,操作维护方便,设备耐用,调节灵活自动化程度高,可无人值守。

(5)维护维修费用低,脱硫运行费用低,投资性价比高。

(6)设备占地面积相对较小,布置灵活,适合场地受限制的情况。

2. SDS钠基干法脱硫

DSI干法脱硫工艺另一种就是SDS(Sodium based Dry Sorbent injection system)干法脱硫工艺,脱硫剂改成钠基(一般为小苏打)并增加了分级磨,小苏打研磨后粒径在20μm以下,与SO2等酸性气体反应速度快,脱硫效率高,吸收剂利用率高。SDS工艺首先在焦化行业运用,也可用于燃气锅炉脱硫,一般要求反应温度在140℃以上。

·工艺流程

反应机理

碳酸氢钠(小苏打)用作烟气脱硫的吸附剂,通过化学吸附去除烟气中的 SO2,同时它还可通过物理吸附去除一些无机和有机微量物质。将研磨后的碳酸氢钠细粉直接喷入高温烟气中,在高温下碳酸氢钠分解生成 Na2CO3、H2O 和 CO2 ;

2NaHCO3 → Na2CO3 CO2 H2O

新产生的Na2CO3在生成瞬间有高度的反应活性,可自发地与烟气中的硫氧化物进行下列反应:

Na2CO3 SO2 1/2O2 → Na2SO4 CO2

Na2CO3 SO3 → Na2SO4 CO2

Na2CO3 2HCl → 2NaCl CO2 H2O

Na2CO3 2HF → 2NaF CO2 H2O

一般情况下,烟气温度在140℃和200℃之间。由于碳酸氢钠吸附剂的高度活性,通常碳酸氢钠略微过量。

技术特点

小苏打干法脱硫工艺其主要特点如下:

(1)小苏打是良好的 SO2吸收剂,其吸收速率高于钙基等吸收剂,吸收剂利用率高。

(2)小苏打干法脱硫对烟气流量、SO2浓度等工况的变化适应性较强。

(3)脱硫系统内烟气流速和停留时间考虑一定的余量,以适应烟气量和硫含量的变化。

(4)系统设置布袋除尘器,实现 SO2和烟尘的双项脱除。

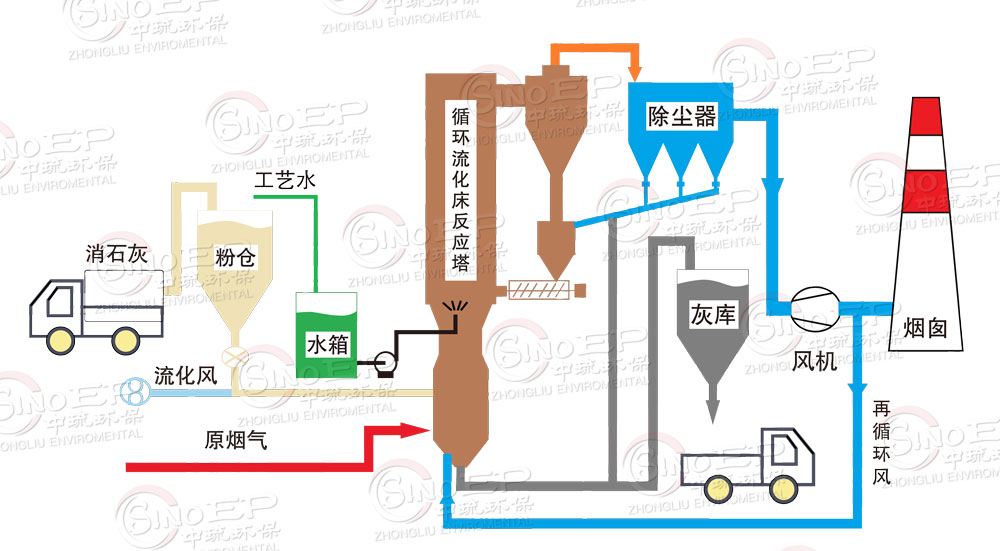

二、半干法脱硫技术

1. 循环流化床脱硫技术(CFB-FGD)

20世纪80年代中期,德国LLB公司以循环流化床锅炉原理为基础,研发循环流化床烟气脱硫工艺,通过脱硫剂的多次循环使用,大大提高了吸收剂的利用率和脱硫效率。目前工业化应用的4种循环流化床脱硫技术,除LLB公司外,还有德国Wulff公司的回流式RCFB技术;丹麦F.L.Smith公司的GSA技术;以及挪威ABB公司的NID技术等。

中琉环保综合研究上述技术后形成自有的循环流化床脱硫工艺技术,应用于燃煤、燃气锅炉烟气和烧结烟气脱硫等不同场合,脱硫效率优异,达到低排放的指标要求。

工艺流程

反应机理

CFB-FGD循环流化床烟气脱硫原理为Ca(OH)2粉末和烟气中的SO2和几乎全部的SO3、HCl、HF等酸性污染成分在有水分存在的情况下,在Ca(OH)2粒子的液相表面发生反应从而除去SO2等污染物。

主要化学反应:

Ca(OH)2 SO2→CaSO3 ▪ 1/2H2O 1/2H2O

Ca(OH)2 SO3→CaSO4 ▪ 1/2H2O 1/2H2O

Ca(OH)2 SO2 1/2O2→CaSO4 H2O

烟气中的HCl、HF与Ca(OH)2发生如下反应:

2Ca(OH)2 2HCl→CaCl2 ▪ Ca(OH)2 ▪ H2O 2H2O

2Ca(OH)2 2HCl→CaCl2 2H2O

2Ca(OH)2 2HF→CaF2 2H2O

技术特点

(1)烟气与脱硫剂接触时间长, 接触充分, 脱硫效率高达95%以上。

(2)采用实验优化的底部进气结构, 脱硫塔入口气流分布均匀。

(3)反应塔经计算机流场模拟,流场相对稳定,确保湍流状态下反应效率,适应烟气负荷变化。

(4)塔内增湿雾化喷嘴和消石灰喷射系统对入口烟气二氧化硫浓度变化变化响应快。

(5)脱硫剂利用率高,脱硫副产物流动性好, 易于处理。

(6)系统简洁, 无须防腐,设备使用寿命长, 维护量小。

(7)系统能耗低,无废水,无需消白。

2. SDA喷雾干燥脱硫技术

喷雾干燥脱硫方法是利用机械或气流的力量将吸收剂浆液分散成细小的雾状液滴,雾状液滴与高温烟气形成比较大的接触表面积,液滴中的Ca(OH)2与烟气中的SO2等酸性气体以及氧气、水分在气固、气液两相之间发生热量交换、质量传递和化学反应,同时伴随雾滴中的水分蒸发,生成亚硫酸钙、硫酸钙等干粉状副产物,落入塔底或随烟气进入除尘器被收集,从而将烟气中的硫除去的技术。

用于将吸收剂雾化的装置有二流体喷嘴或旋转雾化器,一般采用高速旋转雾化器装置,能将吸收剂浆液雾化成50μm以下的液滴,确保反应效率和反应速度。

工艺流程

反应机理

SDA喷雾干燥脱硫技术原理为Ca(OH)2浆液在雾化器作用下形成微米级雾滴,与烟气中的SO2和SO3、HCl、HF等酸性污染成分发生反应从而除去SO2等污染物。

主要化学反应:

Ca(OH)2 SO2→CaSO3 ▪ 1/2H2O 1/2H2O

Ca(OH)2 SO3→CaSO4 ▪ 1/2H2O 1/2H2O

Ca(OH)2 SO2 1/2O2→CaSO4 H2O

烟气中的HCl、HF与Ca(OH)2发生如下反应:

2Ca(OH)2 2HCl→CaCl2 ▪ Ca(OH)2 ▪ H2O 2H2O

2Ca(OH)2 2HCl→CaCl2 2H2O

2Ca(OH)2 2HF→CaF2 2H2O

技术特点

(1)操作弹性大,对不同的烟气流量、烟气温度和烟气成分能进行快速响应。

(2)SDA工艺中,吸收浆液被雾化成数十亿颗细小的雾滴(约50μm),具有很大的比表面积,能和SO2快速发生反应,反应时间短,脱硫效率高。

(3)SDA工艺通过控制消化温度和消化时间获得高活性的熟石灰浆液(Ca(OH)2),活性越高,比表面积越大,吸收率越高。并且可以使用低质量的生石灰。

(4)SDA工艺水耗低,不产生污水,无需消白。

(5)SDA系统可以简单地增设活性碳喷射装置,有效去除二噁英、重金属等污染物。

(6)干燥、自由流动的脱硫产物,可以非常容易地采用气力输送方式进行处理。

(7)不需安装防腐层,辅助电耗低,操作和维护成本低。

(8)SDA工艺系统简单,操作容易,响应快。

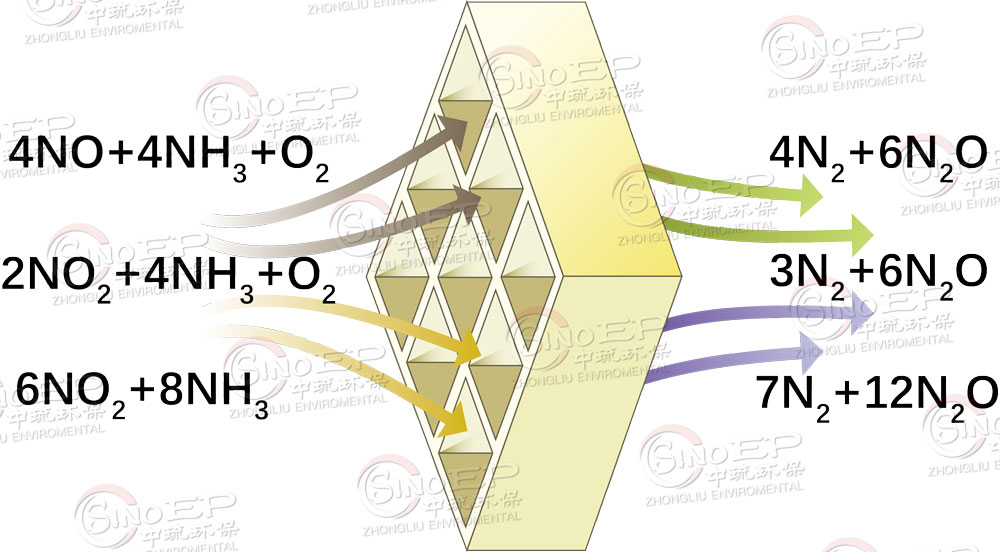

三、SCR脱硝技术

1、SCR脱硝技术

SCR(Selective Catalytic Reduction)择性催化还原技术,是利用催化剂,在一定温度下使烟气中的NOx与来自还原剂供应系统的氨气混合后发生选择性催化还原反应,生成氮气和水,从而减少NOX的排放,减轻污染。还原剂可以为液氨、氨水(20%NH3)或者尿素。

SCR脱硝早是日本于20世纪60-70年代完成产业化运行的技术,在欧美日本以及国内得到了广泛的应用,是目前世界上成熟、应用多的脱硝技术,其脱硝效率可高达95%以上。

工艺流程

反应机理

所谓选择性是指在催化剂的作用和在氧气存在条件下,NH3优先和NOX发生还原脱除反应,生产氮气和水,而不和烟气中的氧进行氧化反应。

主要化学反应:

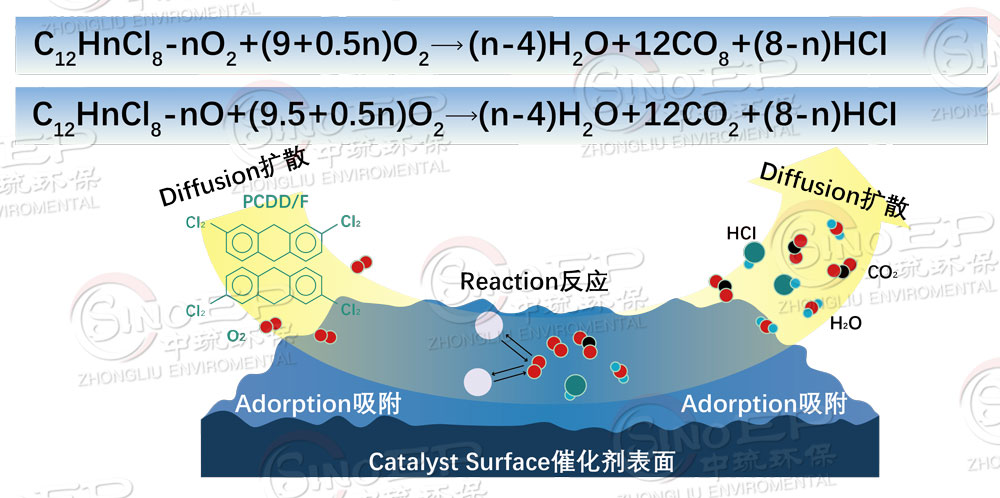

添加特殊配方的催化剂可以同时具有脱硝、脱二噁英的多重作用。在催化剂的作用下,二噁英分子被彻底分解,去除效率高,催化剂寿命长。

2、SCR脱硝催化剂

催化剂作为SCR脱硝反应的核心,其质量和性能直接关系到脱硝效率的高低,所以在脱硝工程中,除了反应器及烟道的设计不容忽视外,催化剂的参数设计和品牌选择同样至关重要。通常脱硝催化剂都是为项目量身定做的,即依据项目烟气成分、特性,效率及客户要求定制。催化剂的性能(包括活性、选择性、稳定性和再生性)综合体现在以下参数上:活性温度、几何特性参数、机械强度参数、化学成分含量和工艺性能指标等。

中琉环保科技有限公司在多年的脱硝工程实践中积累了丰富的设计建设经验和国内外合作厂商,充分满足不同烟气特性下脱硝的严苛要求,达到低排放标准。

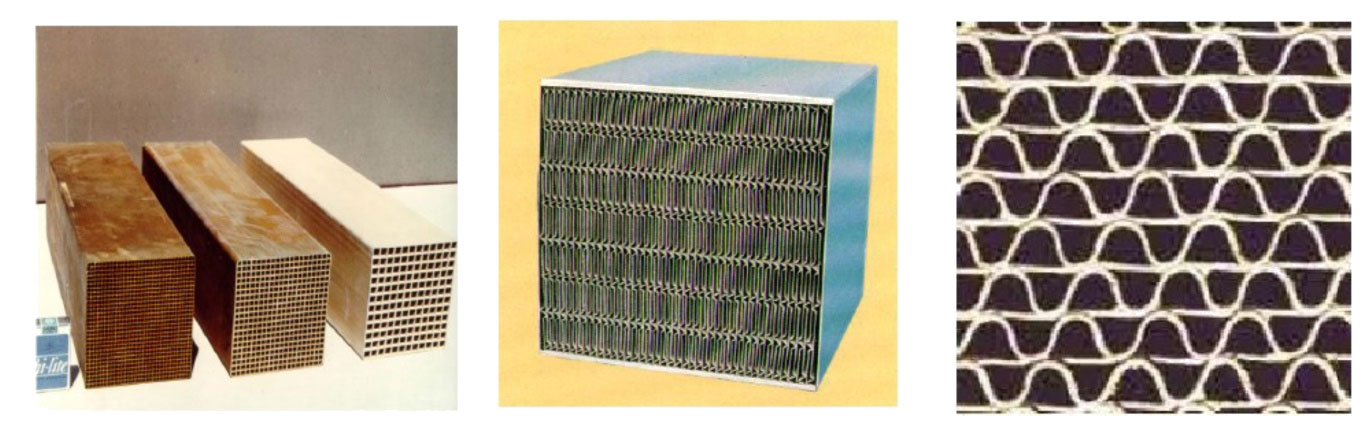

催化剂的形式一般分为蜂窝式、板式和波纹板式三种。

中琉环保现主要推荐蜂窝式催化剂,适用于焦化、烧结、电力、水泥和玻璃等行业。

·技术特点

(1)优化的氨喷射格栅和静态混合器设计,反应器和管道流场经CFD仿真和流态模型试验,氨气与烟气的充分混合和流场均匀性,是脱硝装置性能的关键。

(2)反应器和催化剂模块化设计,方便装载和更换。

(3)经验证的安全的供氨系统可根据监测的氮氧化物浓度调节喷氨量,确保脱硝效率的同时将氨逃逸降到低。

(4)反应产物为水和氮气,无污染物排放。

(5)可选具有脱除二噁英功能的催化剂,满足未来环保要求。

微信号:微信号位置

微信号:微信号位置

复制微信号到微信